Benchmarking: de eerste stap in het besparen van energie in de kunststof- en verpakkingsindustrie

Energiebesparingen hebben een directe invloed op de winstgevendheid. Het wordt echter soms over het hoofd gezien in de kostenbeheersing. Door zelf te benchmarken kunt u uw energiebesparingspotentieel vinden, wat op kan lopen tot 30% van uw totale energieverbruik in de kunststof- en verpakkingsindustrie. Een meer gedetailleerd inzicht in het energieverbruik op machine niveau kan dan u dan ook veel voordeel opleveren.

Voor veel fabrieken waar plastic wordt verwerkt, hebben de energiekosten dezelfde grootte als de winst, namelijk 6-8% van de omzet. Het besparen van energie verhoogt dus direct de winst. Hoewel de potentiële besparingen een aanzienlijke impact kunnen hebben op de winst, bleek uit een EU-studie (2005) dat minder dan 5% van de bedrijven een fulltime energiemanager in dienst heeft en dat slechts iets meer dan 20% van de bedrijven in de afgelopen vijf jaar een energie-audit heeft uitgevoerd. Positief is dat 40% een energieconsultant heeft ingehuurd en 30% de energie op machine niveau controleert en beoordeelt. Kortom, er valt nog veel meer te besparen!

Table of contents

Voordelen van benchmarking

Het begint met het weten waar je aan toe bent op het gebied van energie-efficiëntie. Het benchmarken van uw energieverbruik per geproduceerde kilogram plastic, de zogenaamde SEC, geeft u inzicht in hoe u presteert in vergelijking met uw concurrenten. Het laat ook zien hoeveel potentieel er is om uw energieverbruik verder te verminderen. Dit is zowel mogelijk op fabrieksniveau als op machine niveau. Voor de meeste veelvoorkomende technologieën (spuitgieten, blaasgieten, extrusie, extrusieblazen, rotatiegieten en thermoforming) zijn deze benchmarks beschikbaar, waarbij de meeste werkzaamheden door Tangram worden uitgevoerd.

- Krijg inzicht in hoe u presteert in vergelijking met uw concurrenten

- Bereken het potentieel om uw energieverbruik te verminderen

- Vergelijk productielijnen binnen één locatie met elkaar

Bereken uw besparingsmogelijkheden

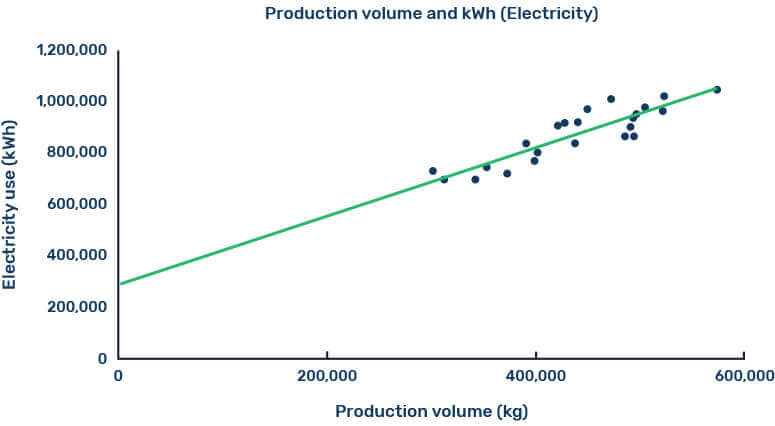

Vaak wordt er begonnen met met een benchmark op fabrieksniveau. Het energieverbruik op fabrieksniveau kan worden onderverdeeld in een basislast en een variabele last. De basislast is onafhankelijk van het productievolume. De meeste plastic productie fabrieken hebben een energie basislast van 20% – 40% van hun gemiddelde totale belasting. De variabele last neemt toe naarmate de productie toeneemt. Dit varieert per verwerkingstechniek omdat niet alle productieprocessen even energie-intensief zijn. Spuitgieten is een van de meest energie-intensieve processen met een proces belasting tussen 0,9 – 1,6 kWh/kg. Andere hebben een lagere proces belasting: extrusie heeft een proces belasting van 0,4 – 0,7 kWh/kg en het extrusie blaasgieten heeft een belasting van 0,8 – 1,3 kWh/kg.

Figure 1: De lijn van de prestatiekenmerken bevat de sleutel tot het begrijpen van het energiegebruik van de fabriek.

Meer inzichten kunnen worden gevonden bij het vergelijken van het specifieke energieverbruik op machine niveau. Voor elke subindustrie zijn benchmarks beschikbaar op machine niveau voor verschillende technologieën. Bij het spuitgieten worden bijvoorbeeld hydraulische en volledig elektrische machines vergeleken. Andere voordelen van inzichten op machine niveau zijn de mogelijkheid om de energiekosten per product te bepalen, identieke machines met elkaar te vergelijken, data gestuurde investeringsbeslissingen te nemen en energiekosten toe te wijzen.

Sensorfact kan u helpen inzicht te krijgen in uw energieverbruik op machine niveau voor uw benchmark.

Met deze inzichten kunnen onze energieconsultants u helpen de meest relevante mogelijkheden voor energiebesparing te identificeren.